El fluido hidráulico cumple diferentes funciones: transmisión de potencia, lubricación, transferencia de calor, y la transferencia de contaminación hacia los filtros. Con tantas labores tan críticas su selección es clave en maximizar el desempeño y la vida útil de todos los componentes en el sistema. Para que la selección sea adecuada, se deben considerar una variedad de propiedades propias de los fluidos, así como también otros factores como los parámetros de operación, requerimientos del sistema, condiciones ambientales y regulaciones.

¿Cómo afectan los fluidos el desempeño de la bomba?

Los componentes hidráulicos y el fluido trabajan en conjunto para el funcionamiento del sistema. Como el fluido es el medio de transmisión de potencia, pues es lógico que los mismos no pueden operar correctamente sin suficiente cantidad de aquél. Tomando en consideración esta tarea tan crítica hace que la selección del fluido apropiado, viscosidad y calidad sean requerimientos esenciales para una selección adecuada.

Un sistema hidráulico operando con un fluido mal seleccionado puede que funcione, pero su desempeño será sub par y podría eventualmente causar fallas catastróficas. La selección inapropiada de un fluido puede causar entre otras cosas: una caída en la eficiencia del sistema, falta de lubricación, corta vida útil del fluido y componentes, corrosión, erosión, sedimentos y formación de barniz y generación excesiva de calor.

Figura 1:Este daño resultó de la utilización de un fluido de muy baja viscosidad para la carga. Típico de contacto metal-metal entre las superficies.

Además de las propiedades del fluido y calidad, la contaminación también afecta el desempeño de un sistema significativamente. La misma puede generalmente originarse de cuatro fuentes: aceite contaminado, contaminación del sistema en sí, contaminación por ingreso, y contaminación generada internamente por el sistema. Independientemente de la fuente, puede conllevar a una caída en la eficiencia, desgaste de los componentes y otros efectos adversos. Los estudios indican que el 70% de las fallas en sistemas hidráulicos pueden ser atribuidas a contaminación; la misma puede generar una reducción en la eficiencia de más del 20% antes de que una falla sea reconocida.

Importancia de la Viscosidad

Varias propiedades afectan la capacidad de funcionamiento del fluido. La viscosidad, que representa la resistencia al flujo, es la más importante. Tiene una gran influencia en la lubricación de la película hidrodinámica, eficiencia volumétrica, eficiencia mecánica, cavitación, cantidad de lubricante que alcanza a las partes a ser lubricadas, generación de calor y muchas otras propiedades como por ejemplo la liberación de aire, disipación de calor y capacidad de filtración.

Fluidos con baja viscosidad ofrecen una película de lubricación fina que conllevan una lubricación marginal, lo que puede resultar en contacto metal-metal entre los componentes y por ende daños. Por ejemplo, cuando dos partes en movimiento entran en contacto entre sí sin lubricación adecuada, se puede generar mucho desgaste por causa de lo denominado soldado en frío (Figura 1), y por ende daños considerables a los componentes. La baja viscosidad también reduce la eficiencia volumétrica de las bombas y motores debido al aumento de fuga interna.

Por otro lado, la alta viscosidad pode resultar en una operación con respuesta reducida y baja eficiencia mecánica. Las pérdidas energéticas producto de la alta viscosidad pueden además generar altas temperaturas, además de cavitación y malas propiedades de remoción de aire, lo que resulta en erosión (Figura 2). Adicionalmente, un fluido con alta viscosidad puede que no llegue a áreas con dimensiones ajustadas, lo que genera fallas por falta de lubricación.

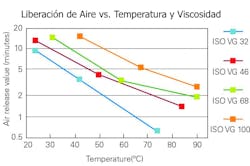

La tasa de remoción de aire varía en base a diferentes viscosidades y temperaturas. A una temperatura específica, el aire se libera más rápido en fluidos de baja viscosidad (Figura 3). A medida que la temperatura aumenta, también aumenta la velocidad de liberación de aire para cada fluido.

Figura 3: Liberación de Aire vs. Temperatura y Viscosidad

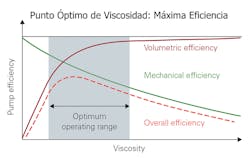

La eficiencia total de componentes hidráulicos se relaciona directamente con la eficiencia volumétrica y mecánica. La eficiencia mecánica está relacionada con pérdidas por fricción y arrastre debido a la viscosidad del fluido; la eficiencia volumétrica se relaciona con la fuga interna. Por lo que la viscosidad influye a ambas eficiencias.

Como se muestra en la Figura 4, la eficiencia volumétrica aumenta con un aumento en la viscosidad, mientras que la mecánica disminuye. El rango específico de viscosidad en el que la eficiencia total es máxima es típicamente seleccionado como el óptimo para componentes específicos. Las recomendaciones de viscosidad deben ser consideradas para todos los componentes de un sistema, pero se le debe dar particular importancia para las bombas y motores.

La viscosidad es afectada por la temperatura, con la temperatura ambiental, de operación y el diseño del sistema como los factores contribuyentes. Un fluido con un grado de viscosidad adecuado debe ser seleccionado para cada aplicación de acuerdo a la temperatura de operación. La viscosidad del fluido a temperatura de operación debe cumplir con las recomendaciones indicadas para los componentes del sistema (principalmente de la bomba). Como mínimo, las temperaturas normal y máxima de operación deben ser consideradas para seleccionar un grado de viscosidad adecuado.

La Prevención del Desgaste Extiende la Vida Útil

Las propiedades anti desgaste de los fluidos son otro parámetro crucial que debe ser considerado. Buenas propiedades se requieren para maximizar el desempeño del sistema hidráulico y la vida útil de los componentes. El fluido debe estar correctamente formulado y contener aditivos adecuados. Estos aditivos forman una película delgada en las superficies en contacto y previenen el contacto metal-metal en condiciones marginales de lubricación. El daño que resulta de tener una falta de propiedades anti desgaste se muestran en la Figura 5.

Propiedades anti desgaste insuficientes pueden conllevar a condiciones de soldado en frío y fricción, lo que resulta en remoción de material superficial. Las propiedades anti desgaste son esenciales tanto para contacto rodante y deslizante; el requerimiento para contacto deslizante es mas crítico debido a que puede existir un movimiento de tipo adhesión-desliz. Hasta las superficies con un maquinado excepcional tienen asperezas (irregularidades en la superficie).

Figura 5: Pitting y daños al anillo de levas en una bomba de paletas, producto de la selección de un fluido con condiciones anti-desgaste inapropiadas para la aplicación.

Cuando estas asperezas entran en contacto por cargas pesadas, pueden resultar unidas por el soldado en frío. Si la fuerza aplicada es lo suficientemente alta para romper la soldadura, se produce un movimiento repentino que genera remoción de material de la superficie. Una reserva de aditivos alta es recomendada para aplicaciones severas, de manera que las superficies se deslicen o rueden una contra la otra sin generar daños.

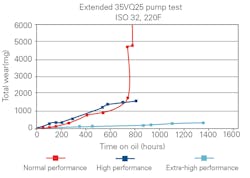

Eaton Vickers desarrolló la prueba de bombas 35VQ25 para demostrar la habilidad del fluido de proteger los componentes del desgaste, confirmando así el uso a largo plazo en varias condiciones de operación. La prueba fue adoptada por la Sociedad Americana de Pruebas y Materiales (ASTM por sus siglas en inglés), con la designación ASTM D6793 (Prueba Estandarizada para Indicar las Características de Desgaste de Fluidos Hidráulicos Minerales en una Bomba de Alta Presión de Paletas de Caudal Fijo).

Figura 6: Resultados de la prueba de la bomba 35VQ25 muestran el amplio rango de desempeño de varios fluidos.

Más específicamente, la bomba 35VQ puede ser utilizada para evaluar las propiedades anti-desgaste de los fluidos hidráulicos. Éstos de alto desempeño pueden reducir el desgaste y extender la vida útil de los componentes considerablemente (Figura 6).

Otras propiedades importantes incluyen:

Índica de Viscosidad (VI) – es un número adimensional que indica el efecto que los cambios en temperatura ejercen sobe la viscosidad dinámica del aceite. Los líquidos tienden a perder su viscosidad al calentarse. Un VI alto indica que se verá un cambio relativamente pequeño en viscosidad con cambios en temperatura. Fluidos con VI´s altos (multigrado), son recomendados para aplicaciones donde se opera en un rango amplio de temperatura. En general, estos fluidos se recomiendan para aplicaciones móviles, ya que en estas los equipos están expuestos a cambios ambientales y temperaturas de operación altas.

Estabilidad al Corte – determina la resistencia del fluido al corte. Las moléculas de mejoradores del índice de viscosidad VI se rompen y reducen en tamaño, lo que genera una reducción en la viscosidad (conocida como corte). La estabilidad al corte es la propiedad más importante de un mejorador de VI. Aquéllos con baja estabilidad al corte se descompondrán más rápido, por lo que la viscosidad después del corte debe ser evaluada para sistemas que utilizan fluidos con mejoradores del índice de viscosidad.

Estabilidad Térmica y de Oxidación – la oxidación es la reacción química entre el oxígeno y el aceite que genera productos ácidos. La tasa de oxidación se acelera con altas temperaturas, agua, ácidos generados por la oxidación y la presencia de metales catalíticos como por ejemplo el cobre. En general la oxidación se duplica con cada aumento de 10 grados C en temperatura. La oxidación trae como consecuencia un aumento en la viscosidad, el número total de ácido (TAN por sus siglas en inglés), generación de barniz y lodo, y oscurecimiento del fluido. La tasa de oxidación puede ser reducida mediante una disminución en la temperatura y al utilizar fluidos formulados con bases de alta calidad, aditivos anti oxidantes y aditivos anti desgaste con estabilidad térmica.

Estabilidad Hidrolítica – la hidrólisis es la degradación química de lubricantes cuando reaccionan con el agua. Los aditivos – especialmente los de base de zinc – reaccionan con el agua y forman productos ácidos. La presencia de metales como el cobre pueden actuar como catalizadores. Los productos con base de éster también se hidrolizan en presencia de agua. Lubricantes con estabilidad hidrolítica resisten la hidrólisis.

Capacidad de Filtración – los filtros finos utilizados en sistemas hidráulicos puede que presenten una saturación prematura debido a formulaciones inapropiadas, contaminación por agua y degradación del fluido. Medir la capacidad de filtración ayuda a predecir el comportamiento del fluido antes de ser utilizado en un sistema.

Demulsibilidad – es la habilidad que tiene un fluido de liberar el agua de la mezcla agua – aceite. Esta característica es importante para equipos que operan en ambientes húmedos en los que las posibilidades de contaminación son altas.

Inhibidores de Corrosión – los fluidos hidráulicos son generalmente formulados con inhibidores de oxidación y corrosión. Los de oxidación se depositan como una película fina en las superficies metálicas y permiten que se logre la protección. Por otro lado, los de corrosión evitan la hidrólisis y previenen la formación de materiales ácidos, que de otra manera generan corrosión. La habilidad de prevención de oxidación y corrosión de un fluido puede ser medida utilizando una prueba de oxidación con agua destilada, agua salada y un espécimen de acero.

Compatibilidad del Material – diferentes componentes de goma y elastómeros – incluyendo mangueras, vejigas de acumuladores, sellos y juntas – son utilizados en sistemas hidráulicos y presentan diferentes composiciones o recetas. Debido a la variación en su composición, los fluidos se prueban para verificar compatibilidad con los elastómeros más comunes para predecir la vida útil y el desempeño con ese fluido en particular.

Liberación de Aire – burbujas suspendidas o encerradas en el aceite pueden generar anomalías como una baja eficiencia, fallas en el sistema por erosión y degradación del fluido por efecto diésel. Esto ocurre cuando las burbujas pasan de un área con baja presión o negativa a una de alta presión, se calientan por la compresión y generan una combustión del aceite en la interface de la burbuja lo que resulta en generación de productos de carbón y oxidación. Las características de remoción o liberación del air tienen más importancia en sistemas que tienen un tiempo residual corto (poco tiempo para liberar el aire). Existen pruebas de liberación de aire para determinar la capacidad que tiene un lubricante de separar el aire y liberarlo.

Espuma – la formación de espuma es un problema común en sistemas hidráulicos. Volúmenes altos de espuma pueden generar derrames en los tanques. Los factores que la generan son: la contaminación, fluidos degradados, aire atrapado y un mal diseño del sistema. Las formulaciones de aceite hidráulico contienen inhibidores de espumado pero si las dosis son muy altas pueden causar efectos adversos. La prueba de tendencia al espumado describe el volumen de espuma generado luego de ser agitado y aereado. La estabilidad de espumado mide el volumen de espuma que queda luego de un tiempo específico.

Evaluación del Fluido Hidráulico

Un fluido seleccionado correctamente ofrece el mejor balance entre las propiedades previamente indicadas para satisfacer las necesidades específicas de la aplicación. Muchos lubricantes se utilizan en sistemas hidráulicos como por ejemplo: aceite de motor, fluidos de transmisión automática, aceite universal de transmisiones de tractor, etc. Algunos de estos son formulados con aceite de base mineral, mientras que otros son sintéticos.

De cualquier manera, las bombas hidráulicas son generalmente diseñadas para operar con fluidos de base mineral. Otros son generalmente usados para aplicaciones donde propiedades específicas son esenciales, quizás más que el desempeño mismo del sistema, por ejemplo: cualidades anti-incendio.

Además, furmulaciones específicas o fluidos base pueden ser usados para cumplir con requerimientos ambientales o de resistencia al fuego específicos. Estos incluyen: ésteres de fosfato, ésteres de poliol, glicoles polialquilenos, fluidos con base de aceite vegetal, polialfaolefinas (PAO), glicol de agua y emulsiones.

Estos fluidos alternativos tienen ventajas en cuanto a la aplicación en particular, pero sus propiedades fundamentales puede que no se acerquen a aquéllas que presentan los aceites de base mineral. Por lo tanto, es posible que componentes críticos, como las bombas y motores, presenten un desempeño reducido – y por ende quizás el sistema rediseñado – para poder utilizarlos con estos fluidos.

Para determinar si el uso de un fluido especial vale la pena, hágase las siguientes preguntas:

• ¿Opera el sistema hidráulico cerca de una fuente de ignición o temperaturas muy altas donde una fuga pueda causar un incendio?

• ¿Las medidas de supresión de incendio en la instalación son insuficientes?

• ¿Existen beneficios en cuanto al costo de seguros al utilizar fluidos resistentes al fuego?

• ¿Opera el sistema en áreas ambientalmente sensibles, como por ejemplo áreas de agricultura, bosques o donde hay regulaciones ambientales?

• ¿El sistema opera cerca de ríos, canales u océanos?

• ¿Existe algún requerimiento adicional, como por ejemplo militar o aeroespacial?

Si la respuesta a alguna de estas preguntas es afirmativa, es posible que se requiera el uso de un fluido especial.

Artículo originalmente escrito por Anjeeve George, quien en el momento era Lead Engineer en el Centro de Ingeniería de Eaton en India.

Si desea recomendaciones sobre los lubricantes utilizados en sus sistema, así como también de labores de mantenimiento para extender su vida útil, por favor contáctenos. Contamos con soluciones de calidad para toda gama de fluidos: +1(855)462-7633, [email protected], www.eemtechnologies.com.