Los motores hidráulicos transforman energía cinética del fluido en energía mecánica rotativa, la cual generalmente es aplicada a una carga mediante un eje.

Todos los motores hidráulicos tienen características de diseño similares: una superficie de accionamiento sujeta a presión diferencial, una manera de sincronizar la conexión entre fluido a presión hacia la superficie de presión para lograr una rotación continua y una conexión mecánica entre esta superficie y el eje.

La capacidad de la superficie de presión de soportar fuerza, las características de fuga interna de cada tipo de motor, y la eficiencia del método utilizado para conectar la superficie de presión con el eje, determinan el máximo desempeño de un motor en términos de presión, caudal, torque de salida, velocidad, eficiencias mecánica y volumétrica, vida útil, y configuración física.

Terminología

El desplazamiento del motor se refiere al volumen de fluido requerido para rotar el eje una revolución. Las unidades más comúnmente utilizadas para el desplazamiento son pulgadas cúbicas (in3), o centímetros cúbicos (cc) por revolución. El desplazamiento puede ser fijo o variable, al igual que las bombas. Un motor de desplazamiento fijo entrega un torque constante. Al variar el caudal que entra al mismo, varía su velocidad. Si mantenemos el caudal de entrada y presión constantes, al variar el desplazamiento podemos modificar la relación torque-velocidad para alcanzar los requerimientos de carga.

El torque de salida se expresa en pulgadas-libras fuerza (in-lbf), o pies-libras fuerza (ft-lbs). Está directamente relacionado a la presión del sistema y el desplazamiento del motor. Las capacidades de torque de motores están generalmente dadas por deltas de presión específicas. Los datos teóricos indican el torque disponible en el eje, asumiendo que no hay pérdidas mecánicas.

El par de arranque es el torque requerido para iniciar el movimiento de una carga estacionaria. Se requiere más torque para iniciar el movimiento de la carga que para mantenerlo.

El torque de operación puede referirse a la carga aplicada al motor o la carga del motor mismo. Cuando se refiere a la carga, indica el torque requerido para mantenerla en movimiento. Cuando se refiere al motor, indica el torque que puede desarrollar un motor para mantener una carga en movimiento. Este torque considera la ineficiencia del motor y es un porcentaje del torque teórico. Para motores comunes de engranajes, paleta y pistón, esta cifra es de aproximadamente el 90%.

El torque de arranque se refiere a la capacidad de un motor hidráulico para mover una carga desde el reposo. Indica el torque que un motor puede desarrollar para ejecutar esta acción. Puede ser expresado también como un porcentaje del torque teórico y ronda entre 70% y 80% para motores de engranajes, paletas y pistones comunes.

La eficiencia mecánica es la relación entre el torque real y el teórico.

El rizado de par o de torque es la diferencia entre el torque mínimo y máximo entregado a una presión específica en una revolución del motor.

La velocidad del motor es función del desplazamiento del mismo y el caudal entregado a éste.

La velocidad máxima del motor es aquélla, a una presión específica a la entrada, que el motor puede mantener por un tiempo limitado sin que se produzcan daños en el mismo.

La velocidad mínima del motor es la velocidad rotacional más lenta, continua y sin interrupción que el motor puede entregar por el eje.

El deslizamiento es la fuga a través del motor, o el fluido que pasa a través del mismo sin producir trabajo.

Motores de engranajes

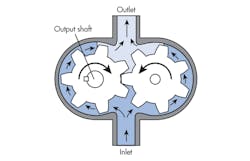

Los motores de engranajes externos consisten en un par de ruedas de engranajes acopladas dentro de una carcasa (Fig. 1). Ambas tienen dientes con la misma forma y son accionados por fluido hidráulico. Una de ellas, al igual que en las bombas de engranajes externos, está conectada al eje principal mientras que la otra es neutra. Fluido a presión ingresa a la carcasa en el punto que los dientes se acoplan, lo que ejerce una fuerza contra los mismos que hace que las ruedas giren. Luego el mismo sigue el camino de menor resistencia por la periferia de la carcasa y sale a baja presión por el lado opuesto del motor. Las tolerancias entre los engranajes y la carcasa ayudan a controlar el nivel de fuga interna y a aumentar la eficiencia volumétrica. Platos de desgaste a los lados de los engranajes evitan que éstos se muevan axialmente e igualmente controlar la fuga interna.

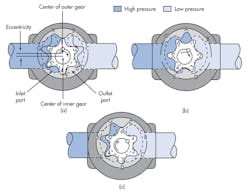

Los motores de engranaje interno caen dentro de dos categorías. Un motor tipo gerotor de acople directo consiste en un set de ruedas dentadas interna-externa (hembra-macho) y un eje (Fig. 2). La rueda interna tiene un diente menos que la externa y los dientes tienen una forma de manera tal que todos los dientes de la rueda interna estén en contacto con alguna porción de la rueda externa en todo momento. Cuanto fluido a presión ingresa al motor, ambas ruedas giran. La carcasa tiene pórticos integrados en forma de riñones. Los centros de rotación de las ruedas tienen una separación específica conocida como excentricidad. El centro de la rueda interna coincide con el del eje principal.

Fluido a presión entra al motor a través del pórtico de entrada (Fig. 2a). Como la rueda interna tiene un diente menos que la externa, se forma una cavidad entre los dientes internos 6 y 1 y el ancho del espacio de la rueda externa A. El pórtico de entrada con forma de riñón está diseñado de manera que al maximizarse el volumen en esta cavidad, el flujo se detiene y se forma un sello entre los dientes internos 6 y 1 (Fig. 2b).

A medida que el par continúa la rotación, una nueva cavidad se forma entre los dientes internos 6 y 5 y el espacio G (Fig. 2c.). Mientras tanto, la cavidad formada entre los dientes 6 y 1 y el espacio A se ha movido al lado opuesto hacia el pórtico de salida, constantemente drenando a medida que el volumen de la cavidad disminuye. El cambio en volumen gradual en estas cavidades proporciona un flujo uniforme y suave con un mínimo de variación en la presión (u onda).

Debido al diente adicional de la rueda externa, le interna se mueve con una velocidad mayor por un diente por revolución. En la Figura 2c, el diente interno 4 se apoya sobre el espacio E. En el próximo ciclo, el diente interno 4 se apoyará sobre el espacio F. Esto genera una velocidad relativa baja entre las ruedas.

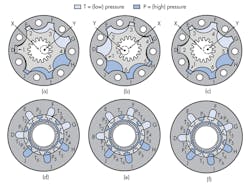

Un motor tipo gerotor orbitante consiste en un set de engranajes en par, un acople, un eje y un conmutador o plato de distribución (Fig. 3). El engranaje en la parte externa es estacionario y tiene un diente mas que la rueda interna. El conmutador gira a la misma velocidad que la rueda interna y continuamente provee fluido a presión y un pasadizo a tanque a las cavidades que así lo requieran entre ambas ruedas.

Durante la operación, el diente 1 de la rueda interna se alinea en el espacio D de la externa (Fig. 3.a). El punto y es el centro de la rueda estacionaria y el punto x es el centro del rotor. Si no hubiese fluido, el rotor pivotearía libremente sobre el espacio D en cualquier dirección. Se podría mover asentando el diente 2 en el espacio E o de igual manera el diente 6 en el espacio J.

Cuando fluido a presión se desplaza hacia la mitad posterior del volumen entre las ruedas, si se provee un camino a tanque al volumen de la mitad superior, se induce un momento que rota la rueda interna contra-reloj y causa que el diente 2 se apoye en el espacio E. El diente 4, en el instante mostrado en la Fig. 3a, proporciona un sello entre fluido de presión y retorno.

Sin embargo, a medida que la rotación continúa, el lugar geométrico del punto x es en el sentido de las agujas del reloj. Cuando cada diente del rotor se va acoplando a su espacio, el mismo ubicado directamente opuesto a este se convierte en el sello entre fluido a presión y retorno (Fig. 3b). El fluido a presión continúa forzando al rotor a acoplarse en dirección horario mientras rota en sentido anti-horario.

Debido al espacio adicional en el engranaje fijo (rueda externa), la próxima vez que el diente 1 se asiente o acople, será en el espacio J. En ese punto, el eje ha girado un séptimo de revolución y el punto ‘x’ lo ha hecho seis séptimos de circunferencia. En la figura 3c, el diente 2 se acopla al espacio D y el punto x se alinea nuevamente entre el espacio D y el punto ‘y’, indicando que el rotor ha dado una vuelta completa dentro de la rueda externa. El diente 1 se ha movido un ángulo de 60° de su punto original en la Fig. 3ª. 42 (o 627) acoples de dientes o ciclos de fluido serían necesarios para que el eje de una vuelta completa.

El plato de distribución o control tiene pasadizos de presión y retorno para cada diente del rotor (Fig. 3d, e y f). Los mismos están espaciados de manera que no provean caudal de presión o retorno a cada pórtico a medida que los dientes se asienten en su espacio. En otros momentos, éstos son bloqueados o proveen de fluido a presión o paso a tanque a la mitad correspondiente del motor entre engranajes.

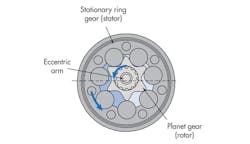

Un motor gerotor de paletas rotativas es una variación del motor gerotor orbitante (Fig. 4). Tiene un anillo estacionario (o estator) y una rueda dentada planetaria (o rotor). En lugar de estar soportado por dos cojinetes lisos, el brazo excéntrico del planetario se mantiene en su lugar por el acople del rotor de seis dientes y estator de 7 espacios. En vez de tener un contacto directo entre el estator y el motor, paletas rotativas son incorporadas para formar las cámaras de desplazamiento. Éstas paletas reducen el desgaste, permitiendo que los motores san utilizados en sistemas hidrostáticos de circuito cerrado a alta presión para aplicaciones de accionamiento de ruedas con acople directo.

Motores de paletas

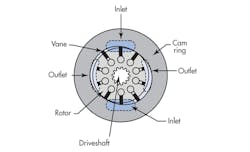

Los motores de paleta tienen un rotor con agujeros montado en un eje que acciona el mismo (Fig. 5). Paletas, estrechamente introducidas en las cavidades del rotor se desplazan radialmente sellando contra el anillo. Éste cuenta con dos secciones mayores y dos menores radiales unidas mediante secciones de transición o rampas. Los contornos y las presiones introducidas se balancean diametralmente (al igual como ocurre en las bombas de paletas balanceadas).

Algunos diseños incluyen resortes de baja tensión que fuerzan a las paletas contra el anillo para garantizar el sellado cuando no esté en movimiento, de manera que el motor pueda desarrollar torque de arranque. Los resortes son asistidos por la fuerza centrífuga a velocidades más altas. Ranuras y agujeros radiales a través de las paletas equilibran las fuerzas radiales en las mismas en todo momento.

Fluido a presión ingresa y sale de la carcasa del motor a través de aperturas en los platos laterales en las rampas mencionadas anteriormente. El fluido que ingresa por el pórtico de entrada mueve al rotor en sentido anti-horario en este caso. El rotor transporta al fluido hacia las aperturas de rampa en los pórticos de salida para regresar a tanque. Si la presión fuese introducida por éstos pórticos, el motor rotaría en sentido horario.

La separación axial del rotor y los platos laterales se logra mediante la presencia de una película de aceite. El plato frontal se encuentra sostenido contra el anillo mediante la presión y mantiene una separación optima incluso con cambios en la misma y temperatura.

Los motores de paletas presentan buenos niveles de eficiencia, aunque no tan altos como la de los de pistones. Sin embargo, el costo de estos es generalmente menor a caballajes comparativos. Ahora, la vida útil de un motor de paletas es generalmente mas corta que la de uno de pistones. Los motores de paletas por lo general tienen una capacidad limitada a baja velocidad.

Motores de pistones

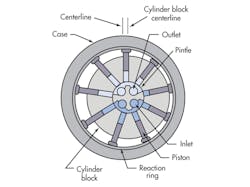

Los motores de pistones radiales tienen un barrilete o cilindro unido a un eje (Fig. 6). El mismo contiene un numero de pistones que reciprocan en cavidades radiales. El lado externo de los pistones se apoyan sobre un anillo impulsor. El fluido a presión ingresa a través de un pin ubicado en el centro del cilindro para accionar los pistones hacia fuera. Estos son entonces presionados contra el anillo impulsor y las fuerzas reactivas generan rotación en el barrilete.

Al mover el bloque de deslizamiento en dirección lateral, se cambia la carrera de los pistones, lo que por ende causa un cambio en el desplazamiento del motor. Cuando la línea central del barrilete y la carcasa coinciden, el flujo se anula, por lo que el cilindro se detiene. Al mover el bloque fuera de centro hacia el otro lado invierte la dirección de rotación.

Los motores de pistones radiales son muy eficientes. A pesar de que se requiere un nivel alto de precisión en la fabricación y que esto implica costos elevados de manufactura, por lo general tienen una vida útil larga. Proporcionan un torque alto a velocidades relativamente bajas y una excelente operación a baja velocidad con una alta eficiencia. Cabe destacar que tienen limitaciones en lo que respecta a velocidades altas.

Los motores de pistones axiales también utilizan el principio de movimiento reciprocante para accionar el eje principal, pero lo hace de manera axial en vez de radial. Sus características en cuanto a la eficiencia son similares a las de los motores de pistones radiales. Presentan un costo que inicialmente es mas alto que los de paletas o engranajes de caballaje comparable. Al igual que los de pistones radiales, presentan una vida útil larga por lo que el costo alto inicial no refleja verdaderamente los costos generales esperados durante la vida útil del equipo.

Por lo general, los motores de pistones axiales presentan excelente capacidad a altas velocidades. A diferencia de los motores de pistones radiales, presentan como se esperaba, limitaciones a bajas velocidades. Por lo general, los motores de configuración en línea operan sin problemas a velocidades tan bajas como las 100 rpm y los de eje inclinado hasta 4 rpm.

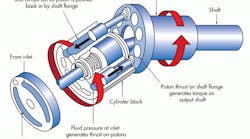

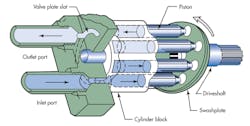

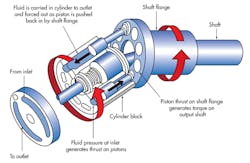

Los motores de pistones en línea generan torque mediante presión aplicada en los extremos de los pistones que reciprocan en un cilindro o barrilete (Fig. 7). En este diseño, el eje del motor y el cilindro se encuentran alineados en la misma accisa. La presión en los extremos de los pistones generan una reacción contra un basculante inclinado, lo cual rota el cilindro y por ende el eje. El torque es proporcional al área de los pistones y es una función del ángulo de posición del basculante.

Estos motores se construyen en variaciones de desplazamiento fijo o variable. El ángulo del basculante y el tamaño de los pistones determinan el desplazamiento del motor. En la versión variable, el basculante esta montado sobre un pivote y su ángulo puede ser variado de diversas formas que oscilan desde mandos mecánicos simples, hasta controladores servo. Al aumentar el ángulo del basculante se incrementa el torque pero reduce la velocidad; al reducirlo se reduce el torque y aumenta la velocidad (esto si se mantiene la presión constante). Existen opciones de limitación mecánica del ángulo, de manera que se mantengan dentro de los limites operativos deseados.

Un regulador varia el desplazamiento del motor en respuesta a cambios en la carga. Un pistón precargado por un resorte se conecta al pivote del basculante y lo mueve de acuerdo a variaciones en la presión de operación. Cualquier aumento en carga generara una subida de presión como resultado de la necesidad de torque. El regulador automáticamente ajusta el ángulo de manera que el torque disminuya cuando la carga sea ligera. Idealmente el regulador controla el desplazamiento para proporcionar un máximo desempeño bajo condiciones variables de carga hasta la presión establecida por la válvula de alivio.

Los motores de pistones axiales de eje inclinado generan torque como resultado de una reacción a presión sobre pistones reciprocantes (Fig. 8). En este diseño, el barrilete y el eje se encuentran instalados a un ángulo entre si. La reacción es sobre la brida del eje.

La velocidad y torque cambia con variaciones en el ángulo, desde una velocidad mínima predeterminada a un desplazamiento máximo y torque a un ángulo de aproximadamente 30 grados, hasta una velocidad máxima a un desplazamiento mínima y torque a aproximadamente 7.5 grados. Están disponibles tanto en desplazamiento fijo como variable.

Selección de un motor hidráulico

La aplicación de un motor hidráulico generalmente dicta los requerimientos en cuanto a velocidad y torque, a pesar de que estas características pueden a veces ser variadas manteniendo fija la potencia requerida. El tipo de motor seleccionado se hace en base a la confiabilidad requerida, vida útil esperada, y desempeño.

Una vez que se determine el tipo de fluido a utilizar, la selección del tamaño se hace en base a la vida útil esperada y la economía de la instalación completa de la maquina en cuestión. Un motor operado por debajo de su capacidad presentara una extensión de vida útil mas que proporcional a cuanto representa la reducción en capacidad.

La potencia máxima que presenta un motor se alcanza al operar a la máxima presión y velocidad. Si el motor se va a operar siempre en estas condiciones, su costo inicial será mas bajo. En los casos en los que la velocidad deba ser reducida, se debe evaluar si el tiempo en el cual esto ocurre haría necesario el redimensionamiento el motor en cuestión, a manera de optimizar los costos de instalación.

Dimensionamiento de un motor hidráulico

Como ejemplo de un dimensionamiento de un motor hidráulico para una aplicación especifica, consideremos lo siguiente: una aplicación requiere de 5 HP a 3,000 rpm, con una presión del sistema de 3,000 psi y una presión de retorno de 100 psi; el diferencial de presión es entonces de 2,900 psi. El torque teórico requerido viene dado por:

T = (63,025 × hp)/N

Donde:

T es el torque en lb-in., y

N es la velocidad en rpm.

Para la condición arriba indicada, el torque resultante es de T = 105 lb-in., el desplazamiento del motor se calcula como:

D = 2π T ÷ ∆P*eM

Donde:

D es el desplazamiento en, cc/rev

∆P es la presión diferencial en psi y

eM es la eficiencia mecánica en %.

Si la eficiencia mecánica es del 88%, entonces D resulta en: 0.258 cu. in/rev.

Para calcular el caudal requerido, tenemos que:

Q = D*N/231*eV,

Donde:

Q es el caudal en gpm y

eV es la eficiencia volumétrica en %

Si la eficiencia volumétrica es del 93% (este es un factor característico de acuerdo al tipo de motor seleccionado, generalmente disponible por parte del fabricante), entonces el caudal Q es de 3.6 gpm.

Note que la presión utilizada en las ecuaciones es diferencial, es decir, la presión de entrada menos la presión de salida, por lo que cualquier aumento de presión a la salida disminuye el delta y por ende el torque de salida del motor.

El factor de eficiencia para la mayoría de los motores es bastante constante cuando se opera de la mitad al total de la presión de diseño o en la porción del medio del rango de velocidad. A medida que la misma se acerca a los extremos, la eficiencia disminuye.

Bajas presiones de operación resultan en eficiencias totales mas bajas por las perdidas internas de rotación fijas, características de cualquier motor hidráulico. El reducir el desplazamiento en motores variables también reduce la eficiencia total.

Fallas en motores hidráulicos

La mayoría de las fallas en motores hidráulicos son causadas por la utilización de fluidos inapropiados, mantenimiento pobre, u operación indebida. El motor no es diferente a los otros componentes del sistema hidráulico. Primero que todo debe contar con fluido limpio, en cantidades adecuadas y de la calidad y viscosidad correctas. Un programa inadecuado de mantenimiento es quizás la segunda causa de problemas. Fallas comunes en aquellos incluyen:

- El no inspeccionar y reparar líneas y conexiones para detener las fugas: malas conexiones pueden permitir el ingreso de contaminantes y aire en el sistema, baja presión y causar una operación errática.

- El no instalar el motor correctamente: un eje desalineado puede causar el desgaste prematuro de los rodamientos, lo genera una reducción en la eficiencia. También podría generar una reducción en el torque, aumentar la fricción y calentamiento, resultando en una falla del eje.

- El no encontrar la causa del mal funcionamiento del motor: si un motor falla, siempre trabaje en buscar la causa de la misma, por lo que en caso de no ser corregida, pues reincidirá en el futuro.

Es importante destacar que el exceder los limites de operación promueve la falla del motor. Cada motor tiene limitaciones de diseño en cuanto a la presión, velocidad, torque, desplazamiento, carga y temperatura. Presión muy alta puede generar un calor excesivo debido a la fuga interna y causar que el motor opere por encima de sus limites de torque. Una velocidad excesiva podría calentar y desgastar rodamientos y otras partes internas. Un torque excesivo podría causar fatiga y esfuerzos en rodamientos y el eje, especialmente en aplicaciones que requieren una inversión constante en el giro. Una carga excesiva podría generar fatiga en los rodamientos y el eje. Y temperatura excesiva puede disminuir la eficiencia debido a la reducción en viscosidad del aceite, lo que genera una incremento en el desgaste por la falta de lubricación, entre muchas otras cosas.