Válvulas Compactas Maximizan el Desempeño

Al seleccionar válvulas de control de presión electro neumáticas (EPC por sus siglas en inglés), los diseñadores generalmente evalúan linealidad, histéresis, flujo nominal, precisión repetitiva, dinámica, tamaño y costos en función a la aplicación en cuestión. Como es usualmente el caso en la mayoría de las decisiones ingenieriles, la selección de la válvula correcta implica hacer un compromiso entre los parámetros de aplicación dentro de un marco de costos determinado. Sin embargo, la mejora en el desempeño obtenido con las válvulas compactas disponibles hoy día, pueden virtualmente eliminar cualquier compromiso, permitiéndole así libertad a los diseñadores.

Debido a la habilidad que tienen de convertir una señal eléctrica en presión, proporcionalmente, las válvulas tipo EPC se utilizan en toda aplicación en la que se requiera un control eléctrico que actúe directamente sobre un cambio de presión o fuerza. Más específicamente, la válvula EPC modula la presión proporcionalmente a la señal analógica de entrada. Electrónica integrada compara el valor nominal de entrada y las presiones en la línea de salida, la cual es medida con un sensor de presión piezo-resistivo. El control genera un comando de salida para modular los solenoides de manera de obtener la presión requerida a la salida. Las válvulas típicamente operan en un rango de 4 a 20 mA de corriente, o 0-10 V como señal.

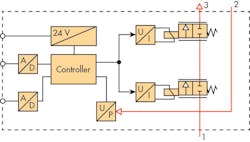

Las EPC operan bajo una configuración de válvulas de 2 vías / 2 posiciones dúplex (Fig. 1), de manera que la presión y descarga puedan ser controladas directamente e independientemente una de la otra. Con un control directo, la fuerza requerida para ajustar el asiento de la válvula es proporcionada por un imán proporcional. La presión se mide a la salida y se envía al controlador, de manera que la corriente se regule con precisión. Como resultado, la apertura de la válvula es controlada. Se logra un control proporcional real, eliminando las etapas de un solenoide tipo on-off. El asiento de la válvula permite lograr un ajuste casi sin desgaste en procesos con cambios constantes.

Figura 1 – La configuración de una válvula 2/2 doble permite una regulación proporcional de presión precisa.

En aplicaciones de accionamiento directo, la inercia y histéresis pueden evitarse en elementos de trasmisión mecánica. La precisión en el control depende básicamente de la calidad del sensor utilizado, por lo que se pueden lograr condiciones dinámicas mucho más altas con los cambios más pequeños en la señal de control.

Un Fuerte Impacto en Paquete Pequeño

La Figura 2 muestra un ejemplo de una válvula EPC compacta. La válvula Aventics ED02 mide solo 76 x 60 x 30 mm mientras logra un flujo nominal que excede los 100 lpm (3.5 scfm) y a una presión estándar de 0 a 10 bar (145 psi). Versiones de servicio en vacío también están disponibles. Tradicionalmente, este nivel de flujo requería del uso de un cuerpo mucho más ancho, pero avances en tecnologías de control e imanes proporcionales han permitido el desarrollo de paquetes más pequeños.

Figura 2 – Válvula compactas, angostas (min. 30mm), permiten obtener un alto desempeño en un rango amplio de aplicación.

Incluso con un tamaño tan pequeño, se logra un excelente control. La ED02 con el rango más amplio de presión, por ejemplo, permite que se logre una precisión repetitiva de 17 mbar (0.25 psi), lo que significa que la válvula ofrece desviaciones muy pequeñas de un punto de calibración establecido. De manera similar, la histéresis, o la diferencia más amplia en presión para el mismo punto de configuración entre la señal cuando se pasa desde el punto inicial al final y de retorno en el ciclo, es de solo 36 mbar, (0.52 psi). La linealidad es también bastante precisa, variando únicamente un 1% a través del rango de control completo. Juntas, estas tres características permiten una alta precisión, alta repetitividad y una operación suave y silenciosa.

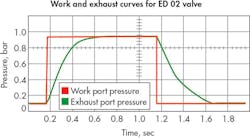

La dinámica se refiere a la velocidad con la cual la válvula responde a cambios en la señal. A pesar de que la velocidad de respuesta variará de acuerdo a la aplicación, una válvula EPC con dinámica alta responderá más rápido que una con más baja. Al tener una configuración de dos válvulas se logra una dinámica más alta al separa el control de la ventilación y descarga, cada una siendo muy rápida, precisa, y controladas de manera independiente.

La Figura 3 muestra como esta separación permite que ambas funciones ocurran de manera eficiente debido a su independencia. La dinámica también es afectada por el flujo. Así, la habilidad que tiene una válvula compacta de manejar caudales relativamente altos permite obtener una dinámica alta. Finalmente, electrónica a bordo permite obtener reacciones rápidas y estrategias de control sofisticadas.

Las válvulas compactas son fácilmente adaptadas a operaciones de circuito cerrado. En estos casos, la retroalimentación permite un ajuste continuo a través del cual se logran niveles de precisión altos en condiciones variadas de operación. Tareas muy precisas, por ejemplo, pueden requerir el monitoreo directo de la variable de control y el de tomar el controlador de presión con uno de fuerza. El retroalimentador o feedback electrónico permite control basado en torque, temperatura, posición, fuerza, velocidad y otras variables.

Las válvulas son además muy resistentes al golpe y vibración. Pueden ser montadas directamente al equipo para lograr una respuesta rápida y simplificar las labores de montaje de conexiones y cableado.

Flexibilizando su Flexibilidad

Los movimientos dinámicos y exactitud en posición son una especialidad de los sistemas neumáticos. La nueva generación de válvulas EPC ofrecen un universo de aplicaciones en varios segmentos industriales, desde automovilístico hasta semiconductores. Su alta dinámica, excelente precisión y capacidad de flujo le permiten una amplia flexibilidad tanto en sistemas abiertos como cerrados, incluyendo:

Control de velocidad y posición – La mayoría de los sistemas neumáticos de posicionamiento en el mercado controlan la posición del actuador con flujo direccional. Los sistemas que utilizan las válvulas EPC dobles con otros componentes estándar (i.e. Cilindros), pueden lograr un control de posición preciso con señales simples de 0-10 VDC o 4-20 mA analógicas para el punto de posición de carrera. Como resultado, permiten un control proporcional de presión, no de flujo.

El principio de operación puede ser aplicado de igual manera tanto en cilindros de pistón con vástago o sin este, en un rango considerable de tamaños y carreras. Adicionalmente se logran ahorros en costos sustanciales sobre sistemas de accionamiento eléctrico cuando no se requiere la precisión de este tipo de accionamientos. Si se requiere un control de velocidad, al controlar la presión en la cámara del cilindro se puede definir el movimiento del pistón con varios perfiles de velocidad.

Control de cantidad de pintura – La válvula EPC mantiene la presión en el recipiente constante. Sistemas de distribución de pintura requieren el control de flujo de pinturas de viscosidades distintas y control de velocidad de turbinas de atomizado. El sistema de circuito cerrado integrado en la válvula permite obtener la presión exacta requerida para obtener un pintado homogéneo. Por ejemplo, las válvulas EPC son un componente estándar en aplicaciones de pintura automovilística.

Control de presión de contacto – el mantener la presión de la superficie de contacto de la herramienta permite la uniformidad en el procesamiento. Con la válvula EPC, los procesos requiriendo fuerzas de compresión variables, como en procesos de laminación de madera y en puntas de soldadura, pueden ser controlados con gran precisión. El control electro neumático de presión en puntas de soldadura hacen posible que se cierren las puntas suave y rápidamente, permitiendo fuerzas de soldado repetitivas y precisas.

Control de flujo de aire – El aire que fluye a través de una boquilla puede ser ajustado automáticamente y con gran exactitud, utilizando un control de presión. La precisión puede ser optimizada instalando un sensor de caudal.

Control de motor – el control de presión de aire permite un ajuste uniforme y fácil de las rpm de motores neumáticos o turbinas. Un control extremadamente preciso puede ser logrado utilizando un sensor de rpm. En aplicaciones marinas, la válvula EPC puede ser utilizada con controles marinos electrónicos en distancias que exceden los 300 pies para controlar componentes varios, incluyendo frenos neumáticos, actuadores de boquillas, y sistemas de propulsión para el control de impulsores con pitch variable. Para aplicaciones a bordo de camiones, la válvula se puede utilizar para cumplir con los estándares de emisión más estrictos en la recirculación de gas y controlar la potencia del turbo cargador o del freno del motor.

Compensación de rodillos – los sistemas de control de tensión controlados por presión utilizando válvulas EPC previene que telas, plástico, papel, etc., se rompan o enreden al permitir un flujo óptimo del material (Fig. 4).

Figura 4 – Las válvulas reguladoras de presión proporcionales son ideales para controlar la tensión en aplicaciones de bobinado, previniendo enredos y roturas mientras se optimiza el flujo de material.

Control de capacidad – las válvulas de control de entrada accionadas neumáticamente permiten que envases se llenen con precisión al gramo con tiempos de ciclo rápidos y precisión repetitiva.

Control de contrabalance – un cilindro con presión aplicada ayuda a manejar cargas pesadas. Al utilizar la válvula EPC la fuerza de soporte puede ser adaptada a la carga que se mueve de manera óptima.

Las válvulas también son una herramienta de valor al lograr ahorros de energía sustanciales de aproximadamente un 20% debido a la reducción en el consumo de aire en sus aplicaciones. Al integrar varias funciones en un solo componente que presenta la precisión de una válvula EPC, puede lograr la selección libre de presión, ajustar la fuerza y velocidad, y perfiles de carga específicos de cada aplicación. Estas válvulas le dan la habilidad de obtener una acumulación de fuerza rápida y eficiente en una dirección de carrera del cilindro, con una reducción de la presión en la carrera de retorno. La presión requerida se provee para cada dirección de movimiento en su aplicación.

Debido a que la mayoría de las aplicaciones requieren el uso de varias válvulas de control tipo EPC, la facilidad con la que se integran varias es de gran importancia en el diseño. La mayoría de los dispositivos requieren de un plato base para ser instalados, aunque los más nuevos, como por ejemplo la ED02, puede ser conectada directamente sin el uso de un plato base. El suministro de aire puede ser conectado por ambos lados, mientras que un solo conector tipo M12 se utiliza para la alimentación de potencia, puntos analógicos y valores reales. Un módulo de control neumático coordina la operación de las válvulas y permite conexiones flexibles al sistema de control a través de conexiones estándar tipo fieldbus o Ethernet.

Artículo original de Marchelle Florish, Especialista de Producto Senior de Aventics Corp., Lexinton, KY.

EEM Technologies es el distribuidor autorizado Aventics para Centroamérica y el Caribe. Para mayor información, contáctelos al (855)462-7633, [email protected] o visite su pagina web en www.eemtechnologies.com.

About the Author

Ricardo Solorzano

Director / GM

Ricardo es un Ingeniero Mecánico venezolano, egresado de la Universidad Metropolitana (UNIMET) ubicada en Caracas, Venezuela y cuenta además con una Maestría en Administración de Empresas (MBA) de la Universidad de Clemson en Clemson, SC EE.UU. Empezó su carrera en hidráulica trabajando en el taller de reparación de la entonces Mannesmann Rexroth en Caracas, donde tuvo su primera experiencia con bombas, motores, válvulas, cilindros y unidades de potencia de adentro hacia afuera. Esto le abrió una oportunidad para trabajar como pasante en la central corporativa de Bosch Rexroth en Lohr, Alemania, donde continuó expandiendo sus conocimientos técnicos en áreas diversas: desde el diseño y fabricación de unidades de potencia y bloques de mando, hasta trabajos en ingeniería de aplicación y proyectos en los segmentos de la industria pesada (acero, prensas), petróleo y gas, y departamento de ingeniería civil (hidroeléctricas, esclusas, puentes levadizos, etc.) – para éste momento, ya estaba enamorado de la técnica.

En el año 2004 formalmente se une al equipo Bosch Rexroth, trabajando en lo que es hoy la instalación más grande de unidades de pistones axiales en las Américas, ubicado en Fountain Inn, SC en EE.UU.. En Bosch Rexroth trabajó en posiciones que oscilaron entre compras técnicas, operaciones trabajando en el departamento de calidad y sistemas de calidad, para luego unirse al grupo de ventas regionales del sureste donde fue responsable de ventas e ingeniería de aplicación, trabajando directamente con distribuidores y clientes OEM en la región.

En el 2014, luego de notar las muchas oportunidades en los mercados Latino Americanos en lo que respecta a personal capacitado en técnica de fluidos o hidráulica, la disponibilidad de soluciones confiables, y un servicio al cliente de calidad, decide abrir EEM Technologies: un distribuidor integral en soluciones en hidráulica, específicamente enfocado en los mercados Latinoamericanos.

EEM Technologies es el distribuidor autorizado Aventics para Centroamérica y el Caribe. Para mayor información, contáctelos al (855)462-7633, [email protected] o visite su pagina web en www.eemtechnologies.com.

Ricardo is a Venezuelan native with a BS in Mechanical Engineering from Metropolitana University in Caracas, and an MBA from Clemson University. He began his hydraulics journey by working in the repair shop with the then Mannesmann Rexroth facility in Caracas, Venezuela, where he got a first glimpse of pumps, motors, valves, cylinders, and power units from the inside out. This opened up an opportunity to intern at Bosch Rexroth’s headquarters in Lohr, Germany, where he continued expanding his technical knowledge in areas ranging from power unit and manifold design & manufacturing, to project / application engineering in the heavy industries segment, oil & gas, and civil engineering departments. By this time, he was hooked.

In 2004 he joined what is now Bosch Rexroth’s largest manufacturing campus for axial-piston products in the Americas at their Fountain Inn, S C. facility, in positions that ranged from technical purchasing, through operations in quality and quality systems, to then join the regional sales force with responsibilities in sales and applications engineering, directly working with distributors and OEMs in the region.

In 2014, after noticing the many opportunities in the Latin American markets for fluid power know-how, reliable solutions, and top-of-the-line customer service, he founded EEM Technologies: a full-line distributor of fluid power solutions specifically targeting customers in Latin America.

EEM Technologies is the authorized Aventics distributor for Central America and the Carribean. For more information, contact (855) 462-7633, [email protected], or visit www.eemtechnologies.com.

Marchelle Forish

Senior Product Specialist

Marchelle Forish is a Senior Product Specialist at Aventics Corp., Lexington, Ky.

Leaders relevant to this article: