Obtenga la Mayor Eficiencia de sus Sistemas Hidráulicos

Click here for the original English version of this article.

Los sistemas hidráulicos consumen entre 2.25 y 3.0 cuatrillones de BTU’s al año. Se reparte a aproximadamente 1.2 cuatrillones para aplicaciones móviles, 1.7 cuatrillones para industriales y 0.1 para aquéllas aeroespaciales. La eficiencia promedio de estos sistemas es de 21%. ¿Es posible que una optimización en fluidos reduzca el consumo energético y mejore la eficiencia de los sistemas hidráulicos?

Principios Básicos de la Eficiencia

Los sistemas hidráulicos transforman energía rotacional mecánica de motores eléctricos y de combustión a energía hidráulica al rotar el eje de una bomba. Válvulas de control direccionan el flujo de la bomba hacia los consumidores que a través de actuadores – cilindros y motores – convierten la energía hidráulica en mecánica.

Los motores hidráulicos son como bombas que funcionan al opuesto, convierten energía hidráulica a rotacional mecánica y pueden generar la alta densidad de potencia requerida por l maquinaria móvil. Estos mueven los tambores de mezcladores de concreto, rotan los booms de excavadoras, rotan las ruedas de corte de trituradoras, accionan sistemas excéntricos de maquinaria de pavimentación y le dan la propulsión requerida a mini cargadores.

A diferencia de bombas centrífugas, en las cuales el caudal depende de la presión, los sistemas hidráulicos (oleohidráulicos en algunas regiones), utilizan bombas y motores de desplazamiento positivo en los que el caudal es independiente de la presión. Ninguna bomba es 100% eficiente, por lo que la presión ejerce una pequeña influencia sobre el caudal.

Los sistemas hidráulicos producen energía cinética en forma de caudal y energía potencial en forma de presión. Por ello es imperativo el separar zonas de alta y baja presión en ellos. Este requerimiento es el impulsor de muchos conceptos en la técnica de fluidos. Los componentes en movimiento deben sellar en interfaces tribológicas para minimizar la fuga.

La fuga interna: el movimiento de fluidos desde zonas de alta presión a zonas de baja presión dentro de componentes hidráulicos, reduce la potencia que un sistema puede entregar. A medida que las presiones y temperatura aumentan, las pérdidas derivadas de esta presión a través de hendiduras internas también se incrementan. Este efecto es más significativo en aplicaciones móviles; mientras más pequeños los tanques e intercambiadores de calor, más altas las temperaturas de operación.

¿Cómo medimos la eficiencia?

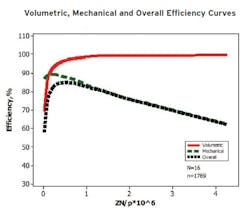

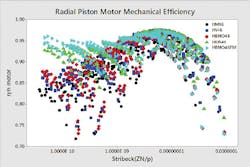

La eficiencia total de una bomba o motor hidráulico se obtiene de multiplicar su eficiencia volumétrica por la mecánica. La primera se refiere al caudal de salida por revolución del eje de la bomba. Mide la capacidad de la bomba de minimizar fugas entre regiones de baja y alta presión. La eficiencia mecánica se refiere al torque de salida del motor y es un indicador de la habilidad que tiene un fluido de reducir la fricción. A presiones altas de la bomba y bajas revoluciones del motor – donde la mayor parte de las aplicaciones prácticas ocurren – la eficiencia volumétrica se incrementa rápidamente con un incremento en la velocidad de la bomba (o viscosidad del fluido), y luego se nivela. Mientras tanto, la eficiencia mecánica disminuye casi linealmente a medida que la velocidad de la bomba (o la viscosidad del fluido) incrementan. Esta relación es comúnmente ilustrada a través de la curva de Stribeck que grafica la eficiencia como función de la velocidad, viscosidad y presión (carga).

Requerimientos de Fluidos

La confiabilidad y eficiencia exigen distintas propiedades de un fluido hidráulico. Los estándares de confiabilidad están bien definidos y requeridos para todos los fluidos hidráulicos. Estos incluyen viscosidad, protección contra el desgaste, estabilidad térmica, inhibición de la corrosión, antiespumación, demulsibilidad (la capacidad de un aceite de liberar el agua), vida útil de oxidación y limpieza. Las propiedades del fluido que son dependientes de la presión, como el módulo de compresibilidad, la densidad y la tracción, pueden tener un efecto considerable en la eficiencia total del sistema, pero estas propiedades raramente aparecen en las especificaciones de los fluidos.

Módulo de Compresibilidad: representa la relación entre el cambio en volumen y el cambio en presión en un líquido. Como regla general, el volumen de un fluido hidráulico se reduce en aproximadamente 0.5% por cada incremento de 1,000 psi en su presión. El módulo de compresibilidad de un fluido depende de la presión, temperatura, química y rigidez estructural. Puede afectar pérdidas en las bombas (eficiencia), transmisión de sonido (generación de ruido), y ancho de banda del sistema (respuesta dinámica o que tan rápido responde el sistema cuando se cierra una válvula). También puede afectar la presencia de fugas en las bombas y sistemas de control.

Densidad: es la masa por unidad de volumen de una sustancia, en función de las fuerzas intermoleculares y composición química de la misma. Un aceite con un módulo de compresibilidad alto es más denso y menos compresible que un lubricante convencional. Los factores de densidad pueden afectar la caída de presión a través de válvulas y conductores y por ende, la eficiencia.

Tracción: es la fuerza de corte transmitida a través de una película de lubricante. Es el resultado de diferencias en velocidad (tanto en magnitud como dirección) entre las capas del fluido. El coeficiente de tracción de un fluido es la relación entre la fuerza de tracción y la carga normal. Toma menos energía cortar la película de un fluido con un bajo coeficiente de tracción entre dos superficies que se mueven entre sí. Un fluido con un coeficiente de tracción bajo puede reducir las pérdidas de un motor a baja velocidad (la diferencia entre el torque teórico y el real que genera la fricción).

Eficiencia del Fluido

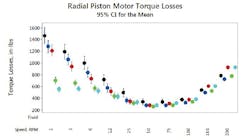

Motores Hidráulicos: la eficiencia de un motor a baja velocidad o iniciando desde la posición de reposo frecuentemente determina la presión de diseño y el tamaño de bomba requerido en un equipo hidráulico. Esto es particularmente cierto para máquinas que deben iniciar su operación bajo condiciones de carga como por ejemplo excavar en una pila de tierra o levantar un contenedor de carga. Al igual que como un automóvil es menos eficiente cuando está detenido o cuando se mueve lentamente a través del tráfico, los motores hidráulicos también son ineficientes a baja velocidad. La reducción de fricción a baja velocidad mejora la eficiencia al aumentar la cantidad de potencia disponible para hacer trabajo. Al mejorar el desempeño del motor puede afectar significativamente la eficiencia total del sistema.

Para ilustrar el efecto de las características del fluido al desempeño de un sistema, se compararon 5 fluidos hidráulicos (cada uno contiene aditivos anti-desgaste sin ceniza).

- HM46: es un aceite mineral Grupo I de alto desempeño para sistemas hidráulicos de alta presión que operan en condiciones moderadas a severas en aplicaciones móviles e industriales.

- HV46: un aceite de alto índice de viscosidad Grupo III para sistemas hidráulicos tipo heavy duty con un índice alto de viscosidad para un mejor desempeño tenmperatura vs. Viscosidad.

- HEES46: aceite biodegradable basado en ésteres sintéticos, especialmente bueno en casos en los que una fuga accidental pueda contaminar el agua.

- HBMO46: aceite con un alto módulo de compresibilidad basado en ésteres fenólicos Grupo V (compuestos aromáticos).

- HBMO46+FM: HBMO46 con aditivo de modificación de fricción. Tiene las mismas propiedades que el HBMO46 con la excepción del coeficiente de tracción.

Estos fluidos fueron evaluados en motores de pistones axiales, radiales y orbitales (geroler), los cuales muestran tendencias similares en cuanto a pérdidas de torque en relación a la velocidad del motor. A baja velocidad, fluidos de baja tracción (HEES46 y HBMO46+FM) muestran la mitad de pérdidas de torque a baja velocidad que las de un aceite hidráulico convencional. Estas pérdidas son similares para todo tipo de aceites a velocidades medias y altas, pero se reducen y nivelan a velocidades medias y altas, para luego aumentar levemente a velocidades más altas.

Diferencias en eficiencias mecánicas son el reflejo de las pérdidas de torque. Los fluidos sin bases o paquetes de aditivos que modifiquen las características de fricción presentan eficiencias mecánicas reducidas a baja velocidad. La eficiencia aumenta con un incremento en la velocidad hasta un máximo, para luego bajar levemente. La eficiencia de los fluidos es similar a altas velocidades porque la lubricación hidrodinámica es la que está en funcionamiento y los fluidos tienen el mismo grado de viscosidad ISO.

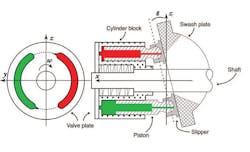

Bombas hidráulicas. Bomba de Pistones – Circuito Abierto: en una bomba de pistones axiales, el eje principal rota y mueve al barrilete. A medida que esto ocurre, las cabezas de los pistones resbalan sobre el basculante, creando un movimiento reciprocante de los pistones que llena y vacía las cavidades del cilindro. El fluido que expulsa el pistón llega al circuito a través de pórticos en el plato de control. Los espacios principales de fuga son aquéllos en el barrilete, entre este y el plato de control, las cabezas de los pistones y el basculante y entre los pistones y el barrilete.

En una bomba de pistones axiales con compensación de presión, el ángulo del basculante se ajusta automáticamente para compensar por cambios de presión a la salida de la bomba. Hidráulicamente, la compensación de presión reduce la eficiencia volumétrica de una bomba, redireccionando el caudal de salida a través del compensador.

En el gráfico comparando las pérdidas de caudal en la carcaza y el compensador para los 5 fluidos, el HM46 fue el fluido referencial y fue evaluado al principio, mitad y al final de la prueba. La tasa media de pérdida para el fluido HBMO fue 20% menos que el base HM46. La del fluido HEES46 y HV46 también fueron menores que la base, y la del HBMO46+FM fueron un poco mayor que las del fluido base HBMO46, posiblemente debido a la adición del modificador de fricción o algún otro cambio en las propiedades del fluido. El fluido con módulo de compresibilidad alto también redujo las pérdidas de potencia de la bomba, pero las pérdidas de bombeo no fueron proporcionales a las pérdidas de caudal.

Bomba de Pistones – Circuito Cerrado: en un sistema de bombas de circuito cerrado, una bomba de precarga envía aceite a la bomba principal a diferencia de la gravedad en el otro caso. Los sistemas cerrados se utilizan en equipo móvil pues la presión de precarga previene pérdidas de eficiencia causadas al no tener suficiente aceite entrando en la bomba.

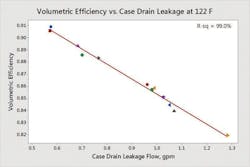

Al hacer pruebas de bombas para circuito cerrado, se encontró que la eficiencia volumétrica depende del flujo de la carcaza de la bomba. Esta disminuyó en aproximadamente un 5% cuando el caudal de fuga de la carcaza aumentó de 0.55 a 1.05 galones por minuto. Un caudal de fuga de medio galón por minuto no suena como mucho, pero suma alrededor de 0.5 kW en pérdida de potencia. Aproximadamente 25 galones de diésel o $75 de electricidad en 1,000 horas de operación.

Bomba de Engranajes: en bombas de engranajes, las más comúnmente usadas, el caudal se genera al dirigir el fluido hacia el perímetro de engranajes en acoplamiento.

Las eficiencias promedio de 16 bombas de engranajes externos de 7 fabricantes a través de un rango de presión de operación y velocidades fue comparado. La eficiencia volumétrica promedio de 16 bombas fue mayor a 50 grados C, que a 80 grados C, pero la eficiencia mecánica de las bombas varió significativamente entre modelos.

Las mediciones de torque en función de la velocidad, generó resultados inesperados. A bajas presiones (y por ende torque), los sistemas tuvieron un desempeño similar a 50 y 80 grados C. A presiones más altas, sin embargo, se observó un menor torque a 50 grados que a 80 a cualquier velocidad, al contrario de lo que predicen la mayoría de los textos especializados en la materia. El flujo en función de la presión de salida fue mayor a 50 que a 80 grados C, y la diferencia fue mayor a mayores caudales y presiones, tal y como indican los textos. Todas las bombas de engranajes presentaron una eficiencia mayor a temperaturas más bajas.

About the Author

Ricardo Solorzano

Director / GM

Ricardo es un Ingeniero Mecánico venezolano, egresado de la Universidad Metropolitana (UNIMET) ubicada en Caracas, Venezuela y cuenta además con una Maestría en Administración de Empresas (MBA) de la Universidad de Clemson en Clemson, SC EE.UU. Empezó su carrera en hidráulica trabajando en el taller de reparación de la entonces Mannesmann Rexroth en Caracas, donde tuvo su primera experiencia con bombas, motores, válvulas, cilindros y unidades de potencia de adentro hacia afuera. Esto le abrió una oportunidad para trabajar como pasante en la central corporativa de Bosch Rexroth en Lohr, Alemania, donde continuó expandiendo sus conocimientos técnicos en áreas diversas: desde el diseño y fabricación de unidades de potencia y bloques de mando, hasta trabajos en ingeniería de aplicación y proyectos en los segmentos de la industria pesada (acero, prensas), petróleo y gas, y departamento de ingeniería civil (hidroeléctricas, esclusas, puentes levadizos, etc.) – para éste momento, ya estaba enamorado de la técnica.

En el año 2004 formalmente se une al equipo Bosch Rexroth, trabajando en lo que es hoy la instalación más grande de unidades de pistones axiales en las Américas, ubicado en Fountain Inn, SC en EE.UU.. En Bosch Rexroth trabajó en posiciones que oscilaron entre compras técnicas, operaciones trabajando en el departamento de calidad y sistemas de calidad, para luego unirse al grupo de ventas regionales del sureste donde fue responsable de ventas e ingeniería de aplicación, trabajando directamente con distribuidores y clientes OEM en la región.

En el 2014, luego de notar las muchas oportunidades en los mercados Latino Americanos en lo que respecta a personal capacitado en técnica de fluidos o hidráulica, la disponibilidad de soluciones confiables, y un servicio al cliente de calidad, decide abrir EEM Technologies: un distribuidor integral en soluciones en hidráulica, específicamente enfocado en los mercados Latinoamericanos.

EEM Technologies es el distribuidor autorizado Aventics para Centroamérica y el Caribe. Para mayor información, contáctelos al (855)462-7633, [email protected] o visite su pagina web en www.eemtechnologies.com.

Ricardo is a Venezuelan native with a BS in Mechanical Engineering from Metropolitana University in Caracas, and an MBA from Clemson University. He began his hydraulics journey by working in the repair shop with the then Mannesmann Rexroth facility in Caracas, Venezuela, where he got a first glimpse of pumps, motors, valves, cylinders, and power units from the inside out. This opened up an opportunity to intern at Bosch Rexroth’s headquarters in Lohr, Germany, where he continued expanding his technical knowledge in areas ranging from power unit and manifold design & manufacturing, to project / application engineering in the heavy industries segment, oil & gas, and civil engineering departments. By this time, he was hooked.

In 2004 he joined what is now Bosch Rexroth’s largest manufacturing campus for axial-piston products in the Americas at their Fountain Inn, S C. facility, in positions that ranged from technical purchasing, through operations in quality and quality systems, to then join the regional sales force with responsibilities in sales and applications engineering, directly working with distributors and OEMs in the region.

In 2014, after noticing the many opportunities in the Latin American markets for fluid power know-how, reliable solutions, and top-of-the-line customer service, he founded EEM Technologies: a full-line distributor of fluid power solutions specifically targeting customers in Latin America.

EEM Technologies is the authorized Aventics distributor for Central America and the Carribean. For more information, contact (855) 462-7633, [email protected], or visit www.eemtechnologies.com.

Leaders relevant to this article: